Descarbonização e Sustentabilidade Ambiental: desafio ou oportunidade?

Sem dúvida, a sustentabilidade ambiental e o processo de descarbonização da economia são considerados os maiores desafios da atualidade. Uma vez que os recursos são limitados, o objetivo de muitas empresas industriais centra-se na capacidade de tirar o máximo partido dos recursos, minimizando os resíduos.

Apesar de muitas PME industriais encararem o processo de descarbonização e a transição para um modelo mais sustentável como um desafio, estes deveriam ser encarados como uma oportunidade para as empresas entrarem numa nova era e conseguirem – nomeadamente:

- cumprir a regulamentação atual e os compromissos governamentais em matéria de sustentabilidade e neutralidade climática – por exemplo, o Plano Industrial do Pacto Ecológico, da Comissão Europeia;

- responder às exigências do mercado e dos clientes em matéria de sustentabilidade – efetivamente, o ato de compra por parte do consumidor está, cada vez mais, a tornar-se uma “ação” que recompensa os esforços de sustentabilidade ambiental das empresas;

- aumentar a capacidade de resiliência perante situações adversas e reduzir a dependência de recursos energéticos e materiais.

A atualidade da Sustentabilidade Ambiental

Hoje em dia, o mercado está a viver uma enorme transformação – em muito relacionada com a sustentabilidade ambiental.

É uma realidade que os consumidores finais exigem e recompensam empresas que não só satisfazem as suas necessidades e cumprem as especificações técnicas determinadas, como também têm um menor impacto ambiental ou adotam políticas de sustentabilidade transversais.

Além disso, a adoção de políticas que contribuam para a sustentabilidade de produtos e/ou processos conduz a uma maior eficiência, eliminação de desperdícios e, consequentemente, à redução de custos.

Neste sentido, as Declarações Ambientais de Produtos (Environmental Product Declarations ou EPD), de acordo com a Norma internacional ISO 14025, constituem um critério normalizado cada vez mais importante de diferenciação no mercado.

Environmental Product Declarations | O que são? Qual o seu objetivo?

As Environmental Product Declarations ou declarações ambientais “são documentos que disponibilizam, de forma transparente e verificável, por uma entidade independente, informações relativas ao desempenho ambiental do produto ou serviço certificado, com base numa Análise do Ciclo de Vida (ACV) do produto ou serviço”.

As EPDs consistem em “ferramentas de comparação ambiental entre produtos” e são transversais a qualquer setor industrial (automóvel, eletrónica, química, construção, embalagens, …).

Assim sendo, permitem, de forma normalizada, apresentar os impactos ambientais de um produto com base na Análise do Ciclo de Vida (ACV) do produto.

Análise do Ciclo de Vida (ACV)

A Análise do Ciclo de Vida (ACV) diz respeito à metodologia mais abrangente que quantifica os impactos ambientais de um produto em todas as fases do seu ciclo de vida – desde a aquisição de matérias-primas, fabrico, distribuição, utilização, manutenção, gestão e fim de vida.

Em concreto, esta análise identifica os potenciais impactos ambientais, com o objetivo de os minimizar – com base em dados sobre entradas (recursos energéticos, matérias-primas) e saídas (emissões, resíduos, subprodutos) nas diferentes fases.

A filosofia subjacente a estes relatórios normalizados consiste em disponibilizar informações ao consumidor final, com o objetivo de o envolver como elemento crucial de uma economia com baixas emissões de carbono e de transformar a decisão de compra num driver de mudança para as empresas.

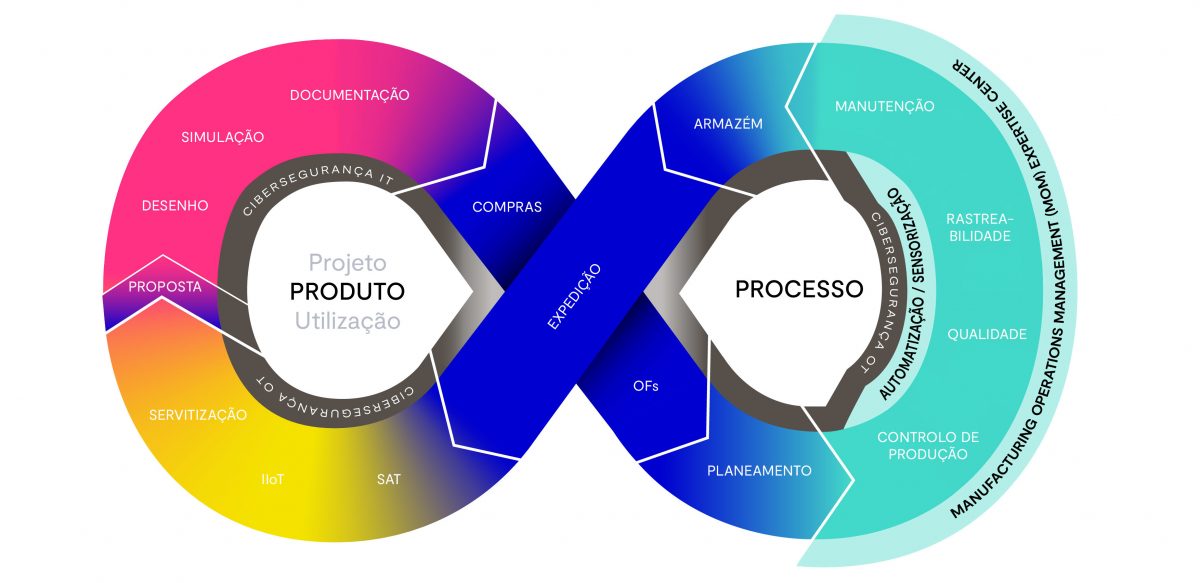

Sustentabilidade Ambiental e Descarbonização nas PMEs Industriais| O papel da digitalização

Neste sentido, é inquestionável que a digitalização transversal e integrada desempenha um papel muito importante na política de sustentabilidade ambiental e processo de descarbonização das PME Industriais – no que diz respeito a:

- aumento da fiabilidade dos dados e facilidade de recolha dos mesmos para a preparação destes relatórios – além de, conhecimento, em tempo real, do impacto dos produtos;

- capacidades de simulação de todas as fases do produto, para identificar a alternativa mais sustentável – considerando todas as fases: desde a conceção, fabrico, aquisição até ao fim de vida do produto;

- monitorização e medição, em tempo real, dos consumos, da eficiência operacional e dos resíduos – para a tomada de decisões centradas na redução do impacto ambiental dos produtos;

- homologação de fornecedores mais sustentáveis – para ser possível medir facilmente o impacto do custo vs. sustentabilidade da escolha de um determinado fornecedor;

- melhoria de processos rumo a uma produção mais sustentável – análise das principais falhas ou pontos de melhoria.

No fundo, uma plataforma global que permita gerir todas as áreas (desenvolvimento de produto, compras, fabrico, distribuição – entre outras) e departamentos de forma integrada.

Ou seja, que possibilite, à distância de um clique, dispor de dados e quantificar o impacto de cada tomada de decisão – como:

- seleção de um determinado fornecedor;

- fabrico de um determinado produto;

- alteração do projeto em fases posteriores do ciclo de vida do produto.

A Sustentabilidade Ambiental em 3 Passos - Rumo a uma Empresa Industrial mais sustentável

As empresas industriais da atualidade estão cada vez mais focadas em ser agentes ativos de sustentabilidade ambiental.

E, assim, procuram levar a cabo um processo de descarbonização no âmbito do produto, da cadeia de valor e das operações.

1. Processo de Descarbonização do Produto

Habitualmente, o maior impacto ambiental dos produtos e infraestruturas ocorre durante a fase de utilização.

Pelo que, no âmbito da fase de conceção, o processo de desenvolvimento de produto deve centrar-se numa economia de emissões reduzidas de carbono.

As ferramentas de projeto e as plataformas colaborativas integradas com os restantes sistemas da empresa (ERP, MES/MOM) permitem, em qualquer lugar, analisar o impacto que uma determinada alteração ou o desenvolvimento de um novo produto pode ter nas restantes áreas.

Além disso, através do Digital Twin, os cenários – cuja análise era anteriormente muito dispendiosa e demorada – podem agora ser simulados de forma massiva e pouco dispendiosa. Adicionalmente, podem ser identificados cenários ótimos – em termos de eficiência operacional e impacto ambiental.

2. Processo de Descarbonização da Cadeia de Valor

Quando se quantifica o impacto ambiental do ciclo de vida de um determinado produto, é essencial analisarem-se: os inputs e outputs das diferentes fases – incluindo o abastecimento de matérias-primas, caso estas detenham selo ambiental; os canais de distribuição; os resíduos gerados; entre outros.

Dispor de todas estas informações sobre compras, fornecedores homologados e vendas, incluindo a gestão de resíduos, integradas numa única plataforma, facilita substancialmente a recolha de dados que permitem quantificar o impacto ambiental de um produto ao longo de toda a cadeia de valor.

3. Processo de Descarbonização das Operações

Uma das etapas críticas para medir o impacto ambiental de um produto é a fase de fabrico.

No âmbito da quantificação deste impacto, devem ser considerados os inputs de processo (matérias-primas) e os outputs de fabrico (emissões, resíduos, etc.).

Assim, a produção baseada em papel traduz-se em:

- tarefas manuais sem valor acrescentado;

- falhas quanto a dados;

- informação pouco rigorosa e fiável.

Em consequência, existirá uma total falta de conhecimento do impacto ambiental da fase de fabrico de um determinado produto. Neste sentido, será muito difícil – senão impossível – a identificação de áreas de melhoria, que permitam a transição para estabelecer um processo produtivo com uma baixa pegada de carbono rumo à sustentabilidade ambiental.

Por outro lado, a digitalização do processo produtivo integrado com os restantes sistemas da empresa irá permitir medir as ineficiências e desperdícios, com o objetivo de aumentar a eficiência operacional e otimizar os recursos disponíveis.

Na realidade, a recolha automática de dados e sua respetiva contextualização permitem compreender as principais ineficiências na produção de determinado produto e os principais pontos de melhoria – mitigando o impacto ambiental da fase de fabrico (consumo de energia, desperdícios, fornecedores, projeto – entre outros).

Qual o papel de um sistema MES/MOM rumo à sustentabilidade ambiental?

Como referido anteriormente, um sistema MES (Manufacturing Execution System)/MOM (Manufacturing Operations Management), que permite a recolha automática de dados, como o OLANET NEXT, são a base de um modelo de gestão que tem como elemento central a sustentabilidade ambiental.

De facto, um sistema MES/MOM permite digitalizar o processo produtivo e medir as ineficiências da produção, de forma a ser possível desenvolver ações de melhoria, que permitam reduzir o impacto ambiental do produto na fase de fabrico.

Os benefícios de um sistema MES/MOM para a sustentabilidade ambiental

Assim sendo, no âmbito da sustentabilidade ambiental, um sistema MES/MOM inclui – entre outros – os seguintes benefícios:

Melhoria da Produtividade do Processo Produtivo

Neste sentido, poderemos considerar:

- acesso a dados fiáveis, em tempo real;

- aumento da capacidade produtiva com os mesmos recursos;

- melhoria do OEE ou Overall Equipment Effectiveness: incremento da disponibilidade, do desempenho e da qualidade; diminuição dos problemas relacionados com disponibilidade e desempenho – como micro paragens e desperdícios;

- capacitação e consciencialização dos operadores;

- controlo total dos armazéns e redução de desperdícios;

- tomada de decisões baseadas em dados, em tempo real – favorecendo um modelo proativo que considera a sustentabilidade ambiental como foco central.

Melhoria da Eficiência Energética do Processo Produtivo

Neste âmbito, consideramos:

- identificação de padrões de consumo de energia: por produto, máquina, ferramenta, molde, etc;

- planeamento/sequenciação do processo produtivo, tendo em conta o consumo de energia, em diferentes intervalos de tempo;

- identificação da causa principal do consumo de energia ineficiente e anomalias – para previsão de padrões que resultam num consumo ineficiente de energia (como por exemplo: componentes de máquinas em mau estado, avarias, máquinas paradas sem serem desligadas, entre outros);

- simulação de cenários e sequenciação ótima da produção, com base em diferentes critérios (custos, consumo de energia, taxa de serviço, entre outros).

Máquinas sempre em funcionamento

Em concreto:

- aumento da disponibilidade das máquinas, em virtude da gestão da manutenção corretiva, preventiva e preditiva;

- otimização da vida útil dos componentes;

- manutenção baseada na utilização (número de peças fabricadas, tempo de fabrico – entre outros);

- condition monitoring e previsão de falhas, através da monitorização do status das máquinas.

Fabrico Zero Defeitos

Nomeadamente:

- redução de desperdício, perdas e subprodutos;

- capacidade mais elevada de cumprimento e rastreabilidade dos controlos de qualidade;

- previsão e deteção antecipada de problemas de qualidade;

- redução de reprocessamento e otimização de recursos.

Em resumo, a evolução rumo a um modelo sustentável é hoje uma oportunidade que todas as PME industriais devem aproveitar para se transformarem e reinventarem!

Assim, a digitalização integrada que interliga diretamente pessoas e departamento de uma mesma organização é um aspeto essencial no processo de transição para a descarbonização e um modelo de negócio mais circular, amigo do ambiente e alinhado com os princípios de sustentabilidade ambiental.

No âmbito deste tema, sugerimos a leitura de outros artigos já publicados:

- Fábrica Visual e Inteligente: gerir, controlar e monitorizar a sua fábrica em tempo real

- Eficiência produtiva: como maximizar o OEE através de um sistema MES

- Como medir e melhorar os seus processos produtivos através de um sistema MES

- O Que é o OEE? Como se calcula o OEE? Como otimizá-lo?

- O OEE como indicador-chave do Lean Manufacturing

- Sistema MES ou Manufacturing Execution System: tomada de decisões simples, eficiente e em tempo real rumo à Indústria 4.0

- OLANET: o sistema MES para a gestão, controlo e monitorização de fábricas em tempo real

- Fábrica 4.0: Controlo & Otimização = Incremento do OEE & Agilidade

- Lean Manufacturing rumo à Indústria 4.0

- Manutenção: Corretiva, Preventiva e Preditiva

- 6 Problemas que podem surgir na sua fábrica sem um sistema MES

![Calculadora [Gratuita] | ROI MES/MOM](https://smarttech-industria.com/wp-content/uploads/2023/04/Ayesa-Industria-Calculadora-ROI-MES-MOM-1200x268.jpg)

![Inscrição | Webinar [gratuito] “Quer tornar o seu processo de desenvolvimento de produto mais eficiente e poupar tempo?”](https://smarttech-industria.com/wp-content/uploads/2024/09/Webinar-Desenvolvimento-de-Produto-Eficiente_1200x600-1200x600.jpg)

![Inscrição | Webinar [gratuito] “Quer tornar o seu processo de desenvolvimento de produto mais eficiente e poupar tempo?”](https://smarttech-industria.com/wp-content/uploads/2024/09/Webinar-Desenvolvimento-de-Produto-Eficiente_1200x600.jpg)